La sécurisation d’un logement ne se mesure plus en impressions subjectives mais en données vérifiables. Face à la multiplication des options sur le marché des fermetures, le choix d’un matériau devient un exercice délicat où le prix d’achat masque souvent la vraie valeur d’usage.

L’aluminium occupe une position singulière dans cet univers. Ni solution économique comme le PVC, ni choix traditionnel comme le bois, il concentre des performances mesurables qui se révèlent dans la durée. Les volets roulants en aluminium déploient une triple barrière : mécanique contre les effractions, thermique contre les déperditions énergétiques, et économique grâce à leur longévité exceptionnelle.

Au-delà des arguments commerciaux habituels, ce matériau cache des dimensions méconnues. Sa performance varie selon les zones climatiques françaises, son rendement thermique défie les idées reçues sur la conductivité métallique, et son coût réel sur 25 ans bouleverse les calculs d’investissement initiaux. Comprendre ces nuances permet d’éviter un sur-investissement en climat tempéré ou un sous-équipement en zone littorale.

La protection aluminium en 4 dimensions clés

- Résistance mécanique quantifiée en Newtons et temps de résistance normé aux effractions

- Performance thermique réelle dépendant de la conception globale, pas seulement du matériau

- Rentabilité économique calculée sur cycle de vie complet incluant maintenance et économies d’énergie

- Pertinence variable selon le contexte climatique régional français

La résistance mécanique de l’aluminium décryptée en chiffres concrets

La robustesse d’un volet ne se décrète pas, elle se mesure. Contrairement aux affirmations marketing génériques, la résistance effective d’un tablier aluminium dépend de paramètres précis rarement explicités. Le premier indicateur concerne le poids : un tablier aluminium standard affiche un poids de 4 à 6 kg par mètre carré, créant une masse inertielle que les tentatives de soulèvement manuel peinent à vaincre.

Cette densité se traduit en force d’arrachement. Pour soulever un tablier de dimensions moyennes, un intrus doit exercer une traction de plusieurs centaines de Newtons, un effort considérable sans outil adapté. La géométrie des lames renforce cette résistance : une épaisseur de 12 mm en double paroi oppose une rigidité structurelle supérieure aux modèles en 8 mm, limitant les déformations et points de prise.

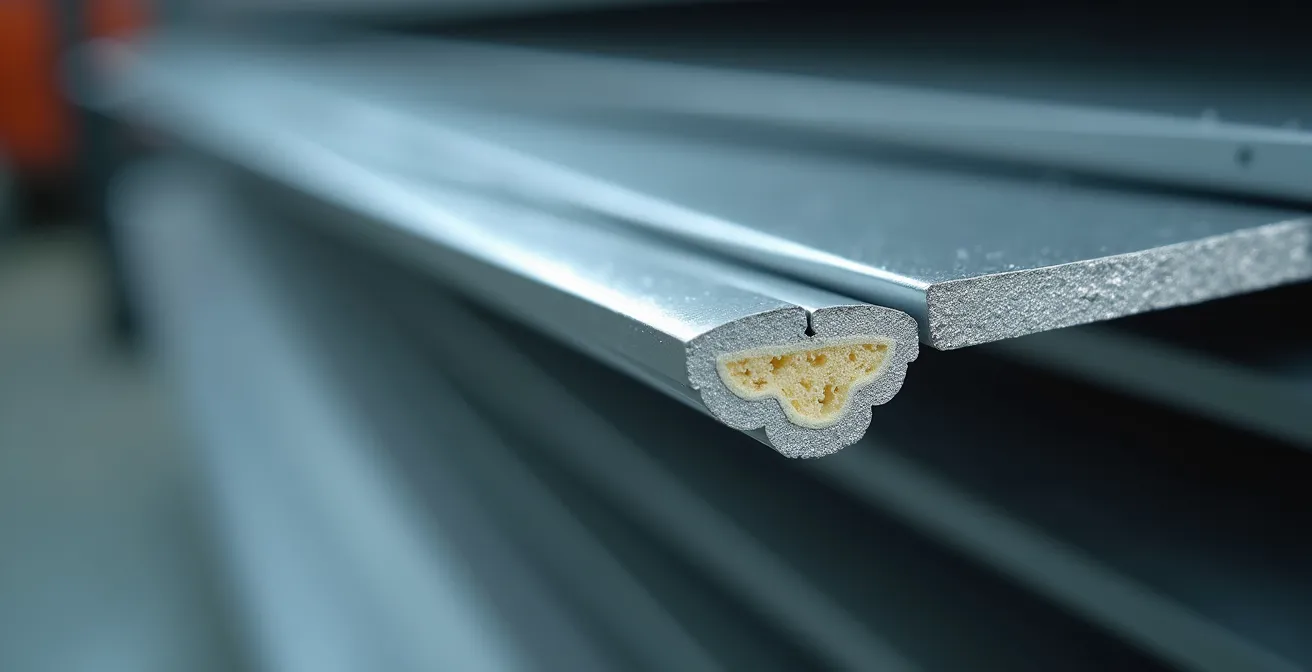

Les lames épaisses intègrent souvent une mousse isolante qui, au-delà de son rôle thermique, rigidifie la structure. Cette double paroi transforme chaque lame en poutre composite résistant aux chocs latéraux et à la flexion. L’assemblage par emboîtement crée une surface continue difficile à percer ou découper sans outillage spécialisé.

La motorisation joue un rôle inattendu dans la sécurité. La correspondance entre poids du tablier et puissance du moteur détermine la capacité de résistance passive. Le tableau ci-dessous illustre cette relation technique :

| Diamètre tube | Poids tablier | Force moteur nécessaire |

|---|---|---|

| 54 mm | 12.96 kg | 10 newtons |

| 60 mm | 15-20 kg | 15 Nm |

| 70 mm | 25-35 kg | 20-30 Nm |

Un moteur de 10 Nm est capable de lever un volet d’environ 18 kg, tandis qu’un dispositif de 20 Nm peut soulever jusqu’à 40 kg

– Volet System, Guide technique motorisation volets

Les systèmes de verrouillage complètent cette architecture défensive. Un verrou anti-soulèvement automatique bloque le tablier dans les rails latéraux dès la fermeture complète. Les modèles hauts de gamme intègrent des crochets multi-points répartis sur toute la hauteur, empêchant le soulèvement même si les extrémités subissent une traction importante. Cette configuration atteint les classements de résistance à l’effraction RC2 ou RC3 selon la norme EN 1627, garantissant respectivement 3 ou 5 minutes de résistance face à des outils basiques.

Les zones de vulnérabilité existent néanmoins. Les rails latéraux, s’ils ne sont pas renforcés, constituent le maillon faible. Un écartement forcé permet de dégager le tablier de ses guides. Les fabricants proposent des renforts en acier galvanisé insérés dans les rails aluminium, ou des systèmes de blocage latéral par goupilles. Le coffre supérieur, lorsqu’il reste accessible depuis l’extérieur, peut également être ciblé. Un coffre tunnel intégré dans la maçonnerie ou un coffre bloc-baie protégé par un capot verrouillable élimine cette faille.

Performance thermique réelle : quand la conductivité devient un atout

L’aluminium souffre d’un préjugé tenace : sa conductivité thermique élevée le désignerait comme mauvais isolant. Cette affirmation confond propriété matérielle et performance système. Un volet roulant ne se résume pas à son matériau de lames, il constitue un ensemble où plusieurs éléments interagissent pour créer une barrière thermique efficace.

La conception moderne des lames aluminium intègre une mousse de polyuréthane injectée en cœur de profil. Cette mousse, d’une densité de 40 kg/m³ dans les versions performantes, piège l’air et compense largement la conductivité du métal. Le coefficient de résistance thermique atteint 0.25 m²K/W avec émissivité optimale, une valeur comparable aux tabliers PVC de même génération. La différence réside moins dans le matériau que dans la qualité de la mousse et l’étanchéité des assemblages.

La lame d’air constitue le deuxième pilier de l’isolation. Lorsque le volet se ferme, il crée un espace de 5 à 15 cm entre le tablier et la fenêtre. Cette zone tampon limite les échanges thermiques par convection et rayonnement. L’air immobile, piégé dans cet interstice, agit comme isolant naturel. La performance augmente si les coulisses latérales comportent des joints brosses limitant les infiltrations d’air parasites.

L’aluminium révèle même un avantage inattendu en été. Sa surface extérieure réfléchit jusqu’à 80% du rayonnement solaire, contre 60 à 70% pour un PVC blanc. Cette réflectivité réduit la surchauffe des pièces exposées au sud ou à l’ouest. En thermolaquage clair ou anodisation naturelle, le volet aluminium maintient une température de surface inférieure au PVC sous ensoleillement direct, limitant la transmission de chaleur vers l’intérieur.

L’orientation de la fenêtre détermine la configuration optimale. Une façade sud privilégie la protection solaire estivale : lames à haute réflectivité et ventilation du caisson pour évacuer la chaleur accumulée. Une façade nord mise sur l’isolation hivernale : lames à forte résistance thermique, joints renforcés, coffre isolé par mousse ou polystyrène. Cette personnalisation selon l’exposition maximise l’efficacité énergétique globale du bâtiment.

Le Delta R, indicateur de performance thermique complémentaire, mesure l’amélioration apportée par le volet fermé par rapport à la fenêtre seule. Généralement, le Delta R dépasse 0,22 m².K/W pour un volet aluminium de qualité, contribuant ainsi à réduire les déperditions énergétiques lors des périodes de fermeture nocturne. Cette contribution se traduit par une baisse mesurable de la consommation de chauffage, particulièrement sensible dans les habitations dotées de grandes surfaces vitrées.

Pour optimiser davantage la performance thermique, il convient de choisir parmi les matériaux les plus isolants en fonction des spécificités de chaque projet, l’aluminium se positionnant comme un excellent compromis entre robustesse mécanique et efficacité énergétique lorsqu’il est correctement configuré.

Durabilité économique : calculer le véritable coût sur 25 ans

Le prix affiché en magasin raconte une histoire incomplète. Un volet aluminium coûte effectivement 20 à 35% plus cher qu’un modèle PVC équivalent. Cette différence initiale masque une réalité économique inversée sur le cycle de vie complet du produit.

La durée de vie constitue le premier facteur d’équilibrage. Un volet aluminium correctement installé et entretenu fonctionne 25 à 30 ans sans dégradation structurelle. Le PVC, même de qualité, montre des signes de fragilisation après 15 à 20 ans : jaunissement, déformation sous contrainte thermique, fragilisation du mécanisme. Le bois exige un entretien régulier tous les 3 à 5 ans pour maintenir son étanchéité et son esthétique. Ramené au coût annualisé, l’écart initial s’amenuise considérablement.

Les économies d’énergie constituent le second levier. Une habitation de 100 m² équipée de six volets roulants aluminium bien isolés réduit les déperditions thermiques nocturnes de 15 à 25% selon l’orientation et la qualité des vitrages. Cette réduction se traduit par une économie annuelle de 150 à 300 euros sur la facture énergétique en zone climatique tempérée, davantage dans les régions à hivers rigoureux. Sur 25 ans, cette économie cumulée atteint 3750 à 7500 euros, compensant largement le surcoût initial.

La maintenance quasi nulle de l’aluminium contraste avec les autres matériaux. Aucune peinture, aucun traitement anti-corrosion périodique, aucun remplacement de pièces esthétiques. Un graissage annuel des glissières et une vérification du moteur suffisent. Le PVC jaunit inexorablement en exposition UV, perdant son attrait visuel. Le bois sans entretien se dégrade, se fissure, perd son étanchéité. Le coût de ces interventions, souvent sous-estimé, alourdit le budget global sur deux décennies.

L’impact sur la valeur immobilière échappe aux calculs classiques mais influence la revente. Un équipement aluminium signale un standing supérieur aux acheteurs potentiels. Plus concrètement, l’amélioration du Diagnostic de Performance Énergétique grâce à des volets performants peut faire basculer un bien de la classe C à la classe B, déclenchant un intérêt accru et justifiant une plus-value de 3 à 8% selon les marchés immobiliers locaux. Cette valorisation, bien que difficile à quantifier précisément, constitue un retour sur investissement indirect lors de la cession du bien.

Le calcul du coût total de possession intègre donc cinq composantes : investissement initial, maintenance programmée, économies énergétiques, durée de vie effective, et impact sur la valeur patrimoniale. Appliqué rigoureusement, ce modèle révèle que l’aluminium devient compétitif dès la dixième année, et nettement avantageux au-delà de quinze ans d’usage. Pour un propriétaire envisageant de conserver son bien à long terme, le différentiel de prix initial perd sa pertinence face à la rentabilité globale.

Adaptation climatique régionale : l’aluminium ne convient pas partout uniformément

Traiter l’aluminium comme solution universelle ignore les réalités géoclimatiques françaises. Sa pertinence varie drastiquement selon l’environnement d’installation, au point de devenir indispensable dans certaines zones et superflu dans d’autres.

Les zones littorales, jusqu’à 10 kilomètres de la mer, imposent des contraintes salines sévères. Les embruns chargés en sel attaquent le PVC et corrodent le bois en 8 à 12 ans. L’aluminium, particulièrement en version thermolaquée ou anodisée avec traitement anticorrosion, résiste sans dégradation visible pendant plusieurs décennies. La couche de protection empêche l’oxydation du métal, même en exposition directe aux vents marins. Dans ces zones, le surcoût initial devient une évidence économique face au remplacement prématuré des autres matériaux.

Les zones de montagne, au-delà de 800 mètres d’altitude, confrontent les matériaux aux cycles gel-dégel répétés et aux charges de neige importantes. Le PVC devient cassant sous -15°C, perdant sa flexibilité et se fissurant sous contrainte mécanique. L’aluminium maintient ses propriétés mécaniques jusqu’à -40°C, conservant sa géométrie et sa résistance. Les modèles renforcés supportent des charges de neige de 150 à 250 kg par mètre carré sans déformation permanente, un paramètre critique pour les habitations alpines.

Le climat continental tempéré, dominant dans le centre de la France, présente des conditions moins extrêmes. Les variations thermiques restent modérées, l’humidité contrôlée, les agressions environnementales limitées. Dans ce contexte, l’avantage mécanique de l’aluminium s’amenuise. Un volet PVC de qualité remplit correctement ses fonctions pendant quinze ans sans incident. Le choix de l’aluminium se justifie alors principalement par des exigences esthétiques (finitions colorées, aspect contemporain) ou par une recherche de sécurité renforcée, mais la nécessité technique diminue.

Les zones urbaines à forte pollution atmosphérique créent un autre scénario spécifique. Les particules fines, les oxydes d’azote et les composés soufrés jaunissent irrémédiablement le PVC blanc en 7 à 10 ans. L’aluminium anodisé ou thermolaqué conserve son aspect d’origine, les salissures se nettoyant facilement sans altération de la teinte. Les façades exposées à la circulation dense ou aux zones industrielles bénéficient ainsi d’une pérennité esthétique supérieure, critère important pour les copropriétés soignant leur image extérieure.

Cette contextualisation géographique évite deux écueils : sur-investir en zone protégée où un matériau moins onéreux suffit, ou sous-équiper en zone agressive où seul l’aluminium garantit la longévité attendue. L’analyse du microclimat local, de l’exposition aux éléments et des contraintes environnementales spécifiques doit précéder tout choix matériel pour optimiser le rapport performance-coût.

À retenir

- La résistance mécanique se mesure en Newtons et temps normés, pas en affirmations commerciales génériques

- L’isolation thermique dépend de la conception globale incluant mousse et lame d’air, pas uniquement du matériau des lames

- Le coût réel se calcule sur 25 ans en intégrant maintenance, économies énergétiques et valorisation immobilière

- La pertinence de l’aluminium varie selon le climat régional : indispensable en littoral ou montagne, optionnel en climat tempéré

Choisir sa configuration aluminium selon l’usage prioritaire du volet

Les fabricants proposent des volets aluminium aux caractéristiques divergentes. Loin d’être interchangeables, ces configurations répondent à des priorités distinctes. Identifier son besoin principal évite le piège du modèle standard inadapté à l’usage réel.

La priorité sécurité maximale oriente vers des lames de 12 mm en double paroi, offrant une rigidité structurelle supérieure face aux tentatives d’effraction. Les verrous anti-soulèvement automatiques doivent compter au minimum quatre points de blocage répartis sur la hauteur du tablier. La motorisation intègre idéalement une détection d’obstacle stoppant immédiatement le mouvement si une résistance anormale apparaît, empêchant le forçage mécanique. Les rails latéraux renforcés par inserts acier complètent ce dispositif. Cette configuration convient aux rez-de-chaussée, aux zones isolées, ou aux habitations stockant des biens de valeur.

La priorité isolation thermique et phonique privilégie les lames injectées de mousse polyuréthane haute densité, atteignant 40 kg/m³ contre 25 kg/m³ pour les versions standard. Les joints d’étanchéité latéraux renforcés, souvent en brosse nylon dense, limitent les infiltrations d’air parasite. Le coffre isolé par mousse ou polystyrène expansé empêche les ponts thermiques par le haut. Cette configuration s’impose pour les chambres donnant sur rue bruyante, les façades exposées nord, ou les habitations recherchant une amélioration significative du DPE. L’investissement supplémentaire se rentabilise par les économies de chauffage dans les cinq à huit ans.

La priorité esthétique et durabilité visuelle s’oriente vers les finitions thermolaquées, proposant plus de 200 coloris avec une garantie de tenue de couleur de 10 ans. Le thermolaquage applique une poudre polyester cuite au four, créant une surface résistante aux UV et aux rayures. L’anodisation naturelle offre une alternative : elle conserve l’aspect métal brut tout en le protégeant par oxydation contrôlée, inaltérable dans le temps mais limitée aux teintes métalliques (gris, bronze, noir). Ces finitions coûtent 15 à 25% plus cher que l’aluminium brut laqué standard, mais éliminent tout entretien esthétique ultérieur.

Le compromis budget optimisé sélectionne des lames de 8 à 9 mm avec mousse standard, suffisantes pour un usage résidentiel classique hors contraintes extrêmes. La motorisation filaire basique, sans télécommande ni domotique, réduit le coût de 30 à 40% par rapport aux versions radio connectées. Ce choix convient aux étages supérieurs peu exposés aux effractions, aux zones climatiques tempérées, ou aux budgets contraints recherchant néanmoins la longévité de l’aluminium. Les performances restent correctes pour un usage standard, même si les raffinements techniques manquent.

Certains propriétaires souhaitent comparer les différentes possibilités avant de finaliser leur choix. Pour explorer l’ensemble des options disponibles selon vos contraintes spécifiques, vous pouvez découvrir tous les modèles et leurs configurations respectives, facilitant ainsi une décision éclairée adaptée à votre situation.

La personnalisation par usage transforme un produit générique en solution sur mesure. Un même matériau, l’aluminium, offre des performances radicalement différentes selon les choix de conception. Cette granularité exige un dialogue précis avec l’installateur, en spécifiant non pas simplement un volet aluminium, mais une configuration définie par épaisseur de lame, densité de mousse, type de verrou, puissance moteur et finition. Cette rigueur dans le cahier des charges garantit l’adéquation entre investissement et bénéfice réel.

Questions fréquentes sur les volets aluminium

Quelle valeur Delta R minimum pour un volet isolant ?

Généralement, le Delta R est supérieur à 0,22 m².K/W pour un volet roulant aluminium de qualité. Cette valeur mesure l’amélioration de la résistance thermique apportée par le volet fermé par rapport à la fenêtre seule. Plus le Delta R est élevé, plus le volet contribue à réduire les déperditions énergétiques nocturnes.

Quelle épaisseur de lames choisir pour un volet aluminium ?

Les lames de 8 à 9 mm conviennent pour un usage résidentiel standard avec sécurité et isolation correctes. Les lames de 12 mm en double paroi offrent une résistance mécanique maximale et une meilleure isolation, recommandées pour les rez-de-chaussée ou les zones exposées. L’épaisseur influence directement la rigidité et la performance thermique du volet.

Combien de temps dure un volet roulant aluminium ?

Un volet aluminium correctement installé et entretenu fonctionne entre 25 et 30 ans sans dégradation structurelle majeure. Cette longévité dépasse nettement celle du PVC qui montre des signes de fragilisation après 15 à 20 ans. L’aluminium ne jaunit pas, ne se déforme pas sous les variations thermiques et nécessite un entretien minimal.

L’aluminium est-il adapté aux zones littorales ?

Oui, l’aluminium thermolaqué ou anodisé avec traitement anticorrosion constitue le matériau le plus adapté aux zones littorales jusqu’à 10 km de la mer. Il résiste aux embruns salins sans corrosion visible pendant plusieurs décennies, contrairement au PVC et au bois qui se dégradent en 8 à 12 ans dans ces conditions agressives. La couche de protection empêche l’oxydation du métal.